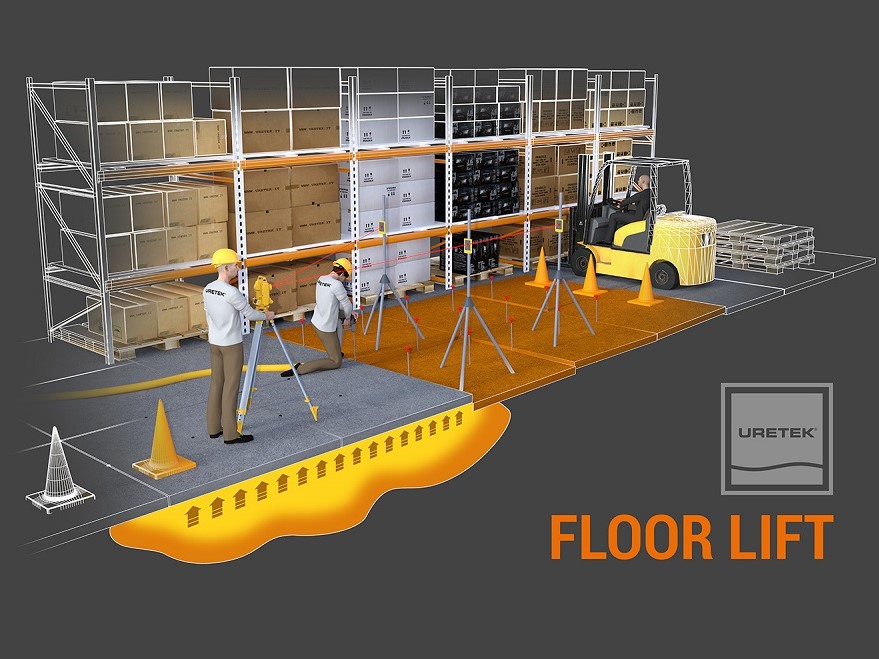

Floor Lift® è la tecnologia risolutiva, ideata da Uretek, per risolvere i problemi di cedimento della pavimentazione. Grazie all’accurato consolidamento del sottofondo e al sollevamento di precisione, la planarità della pavimentazione viene ripristinata e la sicurezza operativa ristabilita.

In cosa consiste la nuova tecnologia Floor Lift® di URETEK?

Le zone di detensionamento del terreno ed i vuoti che si creano nel sottofondo, provocano avvallamenti, cedimenti, lesioni e perdite della planarità della pavimentazione. Con la sua trentennale esperienza Uretek elimina i vuoti tra pavimentazione e terreno consolidando il sottofondo. La speciale resina espandente progettata da Uretek viene iniettata nel terreno, sottostante la pavimentazione, compattandolo. Continuando con l’iniezione, la resina solleva gradualmente il massetto compensando gli avvallamenti. L’accurato controllo laser del sollevamento, capace di rilevare movimenti millimetrici, permette di ripristinare la planarità della pavimentazione.

Quali sono i suoi campi di applicazione?

Qualunque tipo di pavimentazione civile, commerciale, industriale e infrastrutturale. Ma anche per case, negozi, supermercati, camminamenti. Floor Lift® elimina i vuoti tra pavimentazione e terreno e consolida il sottofondo. Solleva le zone cedute senza interruzione della regolare operatività.

In particolare, per le pavimentazioni stradali Floor Lift® consolida il sottofondo ed elimina gli scalinamenti lungo i giunti. Abbatte i movimenti verticali delle lastre. Solleva pavimentazioni cedute anche di parecchi centimetri senza rimuovere gli impianti o le strutture soprastanti. Riesce ad abbattere le vibrazioni trasmesse alle pavimentazioni da macchinari o mezzi in movimento.

Sulle strade in asfalto, in CLS armato e pavimentazioni aeroportuali è possibile eliminare i vuoti tra pavimentazione e terreno e a consolidare il sottofondo. Solleva le zone cedute senza interruzione della viabilità o della regolare operatività.

Quali sono quindi i punti di forza di Floor Lift®?

– Solleva fino a 20-30 cm e oltre, correggendo pendenze ed eliminando dislivelli;

– Sicuro e preciso grazie al monitoraggio con livello laser;

– Non disturba le normali attività in corso;

– Rapido e immediatamente efficace;

– Pulito, non produce scarti;

– Compatta il sottofondo e non danneggia i rivestimenti.

– Resina stabile nel tempo, eco-compatibile e prodotta in esclusiva per Uretek.

Vediamo alcuni esempi di interventi eseguiti in un aeroporto e in un capannone industriale!

AEROPORTO INTERNAZIONALE di GINEVRA in SVIZZERA

Il piazzale dell’AEROPORTO INTERNAZIONALE di GINEVRA

IL PROBLEMA

Le piastre in calcestruzzo armato che compongono alcune zone delle piste e delle aree di sosta degli aerei, sotto il carico dei velivoli che le percorrono cedevano in modo non uniforme dando luogo a pericolosi e inaccettabili dislivelli tra piastra e piastra.

LA SOLUZIONE

La tecnologia Uretek Floor Lift®, studiata appositamente per risolvere problemi di questo tipo, utilizza una speciale resina espandente che, iniettata nel terreno sotto la soletta di calcestruzzo delle piastre, ha saturato i vuoti presenti e rinforzato il terreno sottostante.

Una volta ristabilito il pieno contatto fra pavimentazione e sottofondo la resina, continuando la sua espansione, ha prodotto il sollevamento della pavimentazione ed il ripristino della planarità.

PAVIMENTAZIONE INDUSTRIALE stabilizzati 7.000 m2 di superficie

IL PROBLEMA

Nel tempo, la pavimentazione industriale era diventata progressivamente inadatta a sostenere i carichi a cui era sottoposta quotidianamente. Il continuo passaggio dei carrelli elevatori sul pavimento a lastre alla fine lo aveva danneggiato.

LA SOLUZIONE

Compattare il sottofondo senza sollevamenti indesiderati del pavimento e senza interferenze sostanziali con i ritmi produttivi dell’azienda. Applicando la tecnologia Uretek Floor Lift, è stato possibile saturare i vuoti iniettando, negli stessi, la resina espandente Uretek.

La resina ha rinforzato il sottofondo nell’area circostante al punto d’iniezione e ripristinato il contatto tra sottofondo e massetto. Il successo dell’intervento è stato verificato impiegando comparatori sensibili al centesimo di millimetro.

La stabilizzazione e messa in sicurezza dei 7.000 m2 di pavimentazione ha richiesto 35 giorni lavorativi.